Amikor arról írok, hogy Európa lassan tényleg skanzenné válik, sokan vitatkoznak velem ezzel kapcsolatban. Hol kulturáltan, hol kevésbé, de ez lényegtelen is. Fő mondanivalójukat talán úgy lehetne összefoglalni, hogy Európa jobb bőrben van, mint ahogyan azt a "károgók" láttatni akarják. Kína meg rosszabban, mint ahogy sokan gondolják.

Szeretném kiemelni, hogy az, aki arra figyelmeztet, hogy Európának jó esélye van arra, hogy a következő ipari forradalomból úgy maradjon ki, hogy egy kontinensnyi szabadidőpark legyen belőle nagyon rövid időn belül, az nem Európa ellen drukkol. Éppen ellenkezőleg. Radikális változás kell a politikában EU-s szinten, méghozzá olyan, amely mindenféle dogmák és ideológiák helyett pragmatikusan egy dologgal foglalkozik: a gazdasággal, és annak versenyképességével.

A dolgok ugyanis nagyon gyorsan zajlanak. Eszeveszett tempóban, és nem a javunkra dőlnek el az ügyek, jelenleg.

A VW konszern mozgását, döntéseit, üzleti stratégiáját szeretném ismét példaként hozni. Ha szereti valaki, ha nem, ez az ügy szempontjából lényegtelen. Nem sokkal ezelőtt ez a cég a világ meghatározó autógyártója volt. Kínában is piacvezető.

Berendezkedése, szociális "modellje", tulajdonosi struktúrája egyet jelentett Németország működésével, a szociális piacgazdaság cégszerű megtestesítője, ha úgy tetszik, "mintaüzeme" volt.

Ez a modell nem jelentéktelen részben a Kínában megtermelt euró milliárdokból volt keresztfinanszírozva.

Azt hiszem, 2026-ban már mindenki számára világos, hogy ez a berendezkedés így, ebben a formában nem működik tovább. A VW éppen újra feltalálja magát, és ahogy ez általában lenni szokott, üzleti értelemben elég jó érzékelőik vannak arra nézve, hogy hol történnek a dolgok, és mibe érdemes fogni.

Kis visszaemlékezés. A pandémia előtt nem sokkal Kína először megengedte a Tesla számára, hogy kínai joint venture partner nélkül alapítson céget/gyárat a világ legnagyobb autópiacán. Nem sokkal később az évtizedes partnerségek is új megvilágításba kerültek, hiszen a kínai kormány eltörölte a joint venture kényszert.

Ami úgy tűnt, mint egy liberalizálás, az valójában az első nagy "leválogatás" volt a kínai cégek szempontjából. Azokat a vállalatokat, amelyek érdemi hozzáadott érték nélkül csüngtek egy nyugati gyártón, leválasztották és sorsára hagyták. Azok a cégek, akik éltek a lehetőséggel, és megtanultak mindent a nyugatiaktól, nagy növekedésbe kezdtek, miközben a nyugatiak lassan de biztosan elkezdtek visszaszorulni.

Pár éve érkeztek az első hírek arról, hogy a kínai vevők elkezdték technológiailag "felsőbbrendűnek" érezni a saját, high-end márkáikat, mivel a villany és a szoftver kérdésben egyszerűen jobban rezonáltak a kínai vevőkre a kínai cégek ajánlatai.

Az eredmény ismert. Folyamatos visszaszorulás.

Erre jött elsők között, megérezve az idők szelét a VW konszern stratégia váltása. Belátták, hogy egyedül versenyképtelenek a kinti piacon, most már nekik kell partnert találniuk a legjobb kínaiak között, ha tartani akarják a lépést. Ez már komoly tabuk döntögetésével járt.

Ami azonban Hefeiben történik, az dimenzióiban, jellegében egy teljesen más szint. A kínai média a kelet Wolfsburgjának titulája a 100 000 négyzetméteren elterülő, 100 kutatási laborral rendelkező létesítményt abban a városban, ahol többek között az Xpeng-nek és a Chery-nek is jelentős érdekeltségei vannak.

Hefei azonban nem csak egy új gyára a VW-nek. 2017 óta létezik, a JAC-ot, mint korábbi partnert lényegében ki is vásárolták.

Itt készült el a cég 90 éves történetében először olyan autó, amely teljes mértékben független projektként működik a német központtól. Kínai platform, kínai beszállítók, kínai operációs rendszer, kínai gyártás, kínai piacra. 3,5 milliárd eurót költöttek el erre, és Ralf Brandstätter, a cég vezetője nemrég jelentette be, hogy 20 új modell érkezik hamarosan, szintén ezen elvek mentén. China Main Platform, illetve China Scalable Platform a két jelszó.

Ezeket a technológia elemeket, alapokat a német központtól messze, EU-s szabályozások, USA vámok és a konszern többi márkájának beleszólása nélkül, rekord sebességgel és hatékonysággal fejlesztették le. Az ID UNYX 7 az első, teljesen "kínai" modell. Az ötlettől a megvalósításig, azaz a széria gyártásig 13 hónap alatt (egyes cikkek szerint 18 hónap alatt) készült el. Ennyi idő alatt Európában eldöntik, hogy dönteni fognak róla. Arról nem is beszélve, hogy fele költségből valósult meg a komplett projekt.

Eközben Európában 60 milliárd eurós további megszorításról, illetve komolyabb gyáregységek bezárásról is szó van, az üzemi tanács toporzékolása ellenére is.

Két komoly tabu megdőlt az elmúlt 10 évben. Egyelőre ott még nem tartunk, hogy a kínai autókat az EU piacára akarják exportálni. Ezt egyelőre csak olyan modellekkel teszik meg, melyeknek gyökerei továbbra is európaiak, gyártási helyszíntől függetlenül.

Az összes egyéb piacra ugyanakkor már vizsgálják annak lehetőségét, hogy Kínában tervezett, kínai beszállítókkal létrehozott, Kínában gyártott autókat exportáljanak. A Közel-Keleten, vagy Dél-Amerikában pont senkit nem fog érdekelni, hogy egy VW emblémás autó tervezése és gyártása során melyik gazdaságban csapódott le a hozzáadott érték. El fog jönni az a pillanat, amikor ez Európában is másodlagos lesz.

Az új, de facto "digitális vasfüggönyről" pedig még nem is beszéltünk. De ez egy külön bejegyzést érdemel majd.

Itt pedig megtalálhatjátok a belga miniszterelnök minapi beszédét EU-s döntéshozók körében, ahol tű pontosan ezekről a kihívásokról beszél. Európa deindusztrializációjának réméről, ami valós fenyegetés, ha így folytatjuk.

Várkonyi Gábor Autóblog

A letekert klímapánik

Amerika vissza akar menni az időben, Európa még szorosabbra akarja húzni a saját maga által készített fűzőt, amitől megfullad az ipara, Japán tökéletesen pragmatikus, Kína pedig tavaly újabb rekordot döntött, a világ teljes autópiacának majdnem 36%-áért felelt 2025-ben.

Davos egy nagyon jelentős fordulópont volt. Sokan a Trump adminisztrációhoz kötik a radikális klímamozgalmak ellenpólusát, de ennél összetettebb ügyről beszélhetünk. Kínával kereskedelmi háborút vívni, demográfiai kérdéseket kezelni, jóléti államot fenntartani, fegyverkezni, és még ezek mellett az ipart kinyírni a klíma Isten oltárán? Azt az ipart, ami ezeket az ügyeket finanszírozni hivatott? Ez így nem megy. Erre a nyugatnak sincs pénze. Főleg úgy nem, hogy a szép zöld jövő befulladt, semmi sem látszik megvalósulni azokból az ígéretekből, amik "zöld gazdasági csodáról" hadováltak, főleg nem Európában. Az történik, amit pontosan látni lehetett előre. Leépülő ipar, megdráguló élet, versenyképtelenség, szociális feszültségek, szélsőségek előtetörése.

Ha a leginkább optimista forgatókönyvet veszem elő, és beleképzelek valamiféle, igen ravasz tervet az európai politikusok részéről, ami egyfajta "zöld protekcionizmust" irányzott volna elő, ahol valóban világvezető technológiákkal körülbástyázott EU-s szabadpiacról beszélhetünk, olyan fejlettséggel, amihez fogható máshol nincs, és ami menedzselt gazdasági zsugorodás és eljelentéktelenedés helyett egy komolyanvehető ellenpontot hozott volna létre a világ többi, velünk versengő gazdasági koncepcióival, nos, akkor is itt lenne az ideje annak, hogy kijelentsük, ez bizony nem jött be.

Ettől igen messze vagyunk, és ezt a döglött lovat ennek ellenére patkolják és nyergelik, nap nap után.

Amit Amerikában látunk, az is csak egy kicsit van tovább gondolva ennél. Nyers és hatékony hozzáállással az ki van mondva, hogy ha folytatják azt, ami a CO2 megszállottsággal, ESG-vel, és egy pénzügyi piramisjátékké fajult zöld iparral jár, akkor ott is Európa sorsára jutnak. Emlékeztetőül: Davos-ban egy dolgot biztosan lehetett látni: arról a bizonyos lóról leszálltak.

Azt, amit az autóipar kapcsán "az USA történetének legnagyobb deregulációja"-ként próbálnak eladni, legjobb esetben tűzoltásként lehet felfogni. Semmiképpen sem egy átgondolt koncepciónak arra, hogy miként lesz versenyképes ez a kulcs iparág nemzetközi szinten olyan technológiákkal, amikbe konkurens rendszerek ezer milliárd dolláros nagyságrendben invesztáltak, ellátási láncoktól gyártási kapacitásokig.

CO2 ügy lezárva, ártalmatlanná nyilvánítva, autóipar szabadjára engedve. OK. És mi következik ezután? Az Obama adminisztráció 2009-ben lépett nagyjából arra az útra, amire Európa is. Radikális szabályozás az autóipar kapcsán, CO2 csökkentés minden áron, szabályok, árfelhajtó faktrorok, ismert eredménnyel. Az autók drasztikusan megdrágultak, jelentősen bonyolultabbak lettek, a keresetekhez képest egyre nagyobb összegeket emésztenek fel, a javítások egyre keményebben zsebbe nyúlósak.

Ott tartunk, hogy még Amerikában is, ahol az autó egyszerűen kell a mindennapi élethez, az új autó vásárlók 40%-a 150 000 dollárnál magasabb éves keresettel rendelkezik. Ez az arány drasztikusan növekedett az elmúlt években, és pontosan azt jelzi előre, hogy a folyamatok fenntarthatatlanok. Ha a végén csak magas jövedelműek engedhetik meg maguknak az új autó vásárlást, akkor a modellpaletták még inkább elmozdulnak a már eleve egyre kevésbé lefedett belépő szinttől a drágán megvehető, drágán fenntartható autók felé.

Erre nem lesz megoldás semmilyen kongresszusi meghallgatás arról, hogy miért drágulnak az autók. A deregularizáció is csak annyira, amennyire annak racionális és értelmes hozadéka lehet. Ide nem sorolnám azt, hogy kívánt eredményként tekintsünk arra, hogy 17 évvel ezelőtti standardokra butítsuk az autókat. A világ túllendült ezen, nem itt tartunk, a történteket nem lehet visszacsinálni, és nem is megoldás semmire. Talán egy kivétellel: ad némi pénzügyi mozgásteret a gyártóknak, de ez könnyen szalmalánggá alakulhat, ha nem arra használják a zsebükben maradó pénzt, hogy befektessenek a jövő technológiáiba.

Amit érdemes látni, az a két véglet. A döglött ló két oldala.

Az EU, ami úgy csinál, mintha egyedül lenne a világon, mintha még mindig itt történne minden, mintha lényegtelen lenne, hogy mennyi munkahelybe kerül a mániája, mennyire drágul meg például egy autó, és mennyire válik versenyképtelenné az ipara. Egyetlen másodperce sem hatja meg a körülötte zajló valóság. Újabb szabályok, újabb akadályok, újabb, egyre mélyebb belenyúlások a szabadpiacba. Közben az ACEA elnöke, a villanyautók nagy barátja, Ola Källenius újabb nyílt levélben könyörög egyre kétségbeesettebben az EU döntéshozóinak egy racionálisabb, tervezhetőbb megközelítés kapcsán, lefordítottam a teljes levelet, itt tudjátok elolvasni.

Ezzel szemben az USA jelenlegi vezetése a szimbolikus politizálás hangszerein tökéletesen játszva, a Start-Stop gomb "kivezetésével", és olcsóbb autókkal házal. Mintha ez ilyen egyszerű lenne. Tény, hogy soha nem voltak ilyen drágák az autók Amerikában. Tény, hogy a szabályozások ehhez érdemben hozzájárultak. Tény, hogy az autóipar nagyon régóta a szabályoknak és nem a valós igényeknek gyárt autót. Visszamenni 2009-be, az akkor sem stratégia. Egy kapkodás, ami például arról tökéletesen képes elterelni a figyelmet, hogy a kaotikus vámpolitika az autók drágulásához a következő időszakban jelentősen hozzá fog járulni. Amerika és az EU hozzáállása között ugyanakkor érdemi különbség, hogy előbbi legalább zászlajára tűzte a fogyasztó érdekeit és az ipara megtartását, míg utóbbi erről nem vesz tudomást, csupán egy absztrakt öncél hajszolását követi, korrekció nélkül.

Együtt a két nagy piac megfelelő ellenpólust tudna szolgáltatni az egyre hatalmasabb kínai piaccal szemben. Főleg, ha még a japán és a koreai piacot és gyártókat is bevonnánk ebbe a szövetségbe.

Közös standardokkal, közös szabályokkal, közös fejlesztéssel, ellátási láncokkal, IT megoldásokkal – és még sorolhatnám –, attraktív, versenyképes, innovatív és ütőképes ipart lehetne létrehozni.

Így fragmentált piacok, elszabaduló költségek, politikai bizonytalanságok állnak szemben egy egységes, közös, tőkeerős és évtizedes víziót megvalósító kínai iparral.

Az autóipar bonyolultsága magas bekerülési korlátot jelentett technológiai oldalon. Ezt a kínai autóipar belsőégésű technológia kapcsán nem volt képes megugrani. Kitalált egy másik megoldást. Egy olyan rendszert, ahol a nyersanyag ellátási lánc feletti kontroll jelenti a magas bekerülési korlátot. Ez az elektromobilitás. És erre mai napig nincs igazi válasza a kollektív nyugatnak, pedig igencsak érdemes lenne lassan foglalkozni ezzel az égető kérdéssel. Azzal, hogy visszamegyünk 2009-be, ez nem fog megoldódni. Azzal sem, hogy addig ütjük a döglött lovunkat, amíg versenyre nem kel. Egyik út sem járható.

Közben Kína, – mivel mi lényegében leálltunk a belsőégésű fejlesztéssel az "inkvizíció" hatására –, 40 év lemaradást 10 évre hozott le, mert ők természetesen ebbe is fektetnek.

Van itt még egy fontos kérdés. Míg mi a zöld köldökünk nézegetésével vagyunk elfoglalva, jobbról és balról, a verseny a feltörekvő piacokért réges-régen zajlik. A japán vagy koreai szereplőknek van ajánlata Afrika, Ázsia vagy éppen Latin-Amerika számára. A kínaiaknak pláne. Amerika és Európa autóipara hatalmas potenciállal rendelkező piacokról mond le, ha nem veszi fel a ritmust végre, és nem gyárt megfizethető, egyszerű, tartós, könnyen szerelhető autókat az erre éhes piacoknak.

A találmánytól a függetlenségig: Európa autóiparának megerősítése innovációval, nyitott piacokkal és pragmatikus zöldpolitikával

Ola Källenius újabb nyílt levélben könyörög egyre kétségbeesettebben az EU döntéshozóinak egy racionálisabb, tervezhetőbb megközelítés kapcsán.

Brüsszel, 2026. február 9.

A találmánytól a függetlenségig: Európa autóiparának megerősítése innovációval, nyitott piacokkal és pragmatikus zöldpolitikával

Tisztelt Uniós vezetők!

Tisztelt Európai Bizottsági Elnök!

Tisztelt Európai Parlamenti Elnök!

Idén az automobil 140. évfordulóját ünnepeljük – egy találmányét, amely Európában született, és megváltoztatta a világot. Az autó nem azért váltotta fel a lovaskocsit, mert azt az állam előírta, hanem mert egyszerűen jobb megoldás volt – olyan, amely alapjaiban javította az emberi élet minőségét.

Szilárdan hiszem, hogy ugyanez az elv érvényes a jelenlegi kihívásainkra is: az európai gyártók úgy győzhetnek, ha olyan termékeket állítanak elő, amelyeket a vásárlók azért választanak, mert azok kiválóbbak. De a termékkiválóság önmagában nem lesz elegendő. Sikersztorink a pragmatikus szabályozáson, a nyitott piacokon, az új infrastruktúrán és a piaci keresleten, valamint egy olyan erős iparstratégián múlik, amely támogatja az európai gyártást.

Továbbra is elkötelezettek vagyunk az átállás mellett, amelynek középpontjában az elektrifikáció áll, és folytatjuk az európai beruházásokat. Ugyanakkor a globális verseny kiéleződött, és az ellátási láncok sérülékenyebbé váltak. A protekcionizmus erősödik, miközben a szabadkereskedelmet megkérdőjelezik. Az új geopolitikai helyzet más játékszabályokat követel. Minden eddiginél inkább az innovációnak, az értékláncok ellenálló képességének és mindenekelőtt a gazdasági növekedésnek kell a legfontosabb prioritások közé tartoznia.

Három célkitűzés változatlan marad iparágunk erejének – és ezen keresztül Európa sikerének – biztosítása érdekében.

Először is, az európai autóipar teljes mértékben összhangban áll az EU 2026-os célkitűzésével, amely az ellenálló képesség megerősítésére és a kritikus függőségek kezelésére irányul ott, ahol azok sebezhetőséget okoznak. Jelenlegi értékláncainkat évtizedeken át a globalizációra optimalizálták; ezek kiegészítése időt és jelentős beruházást igényel. Az ellenálló képességet azonban nem szabad összetéveszteni az elszigetelődéssel. A szabadkereskedelem korszakának végét jósló végzetes előrejelzések ellenére az EU továbbra is a világ egyik legvonzóbb kereskedelmi partnere, amint azt az Indiával kötött szabadkereskedelmi megállapodás aláírása is bizonyítja. Remélem, ez új lendületet ad az EU folyamatban lévő kereskedelmi tárgyalásainak más régiókkal.

Arra is ösztönzünk, hogy véglegesítsék a megállapodást Ausztráliával és az ASEAN-országokkal. Kulcsfontosságú azonban, hogy az Európai Bizottság által e megállapodások lezárásakor tanúsított ambíciószint tükröződjön az uniós tagállamok és az Európai Parlament jóváhagyási hajlandóságában is. Elismerjük, hogy e megállapodások némelyike politikailag érzékeny, de jelenleg több már megkötött megállapodás vár jogi ratifikációra. Különösen arra szólítjuk fel az európai parlamenti képviselőket, hogy adják hozzájárulásukat a Mercosur-megállapodáshoz Európa ipari ágazatainak és gazdaságának egészének érdekében.

Osztozunk abban a célban, hogy több hozzáadott értéket teremtsünk Európában, és megelőzzük a deindusztrializációt. Megértjük, hogy különböző elképzelések léteznek arra vonatkozóan, miként lehet ezt kezelni úgy, hogy Európa nyitott maradjon az üzleti tevékenység számára, és pragmatikus partnerségeket építsen, amelyek erősítik képességeinket, miközben felgyorsítják az Európának szükséges technológiák fejlesztését. Minden olyan politikának, amely az európai termelés és beruházások megerősítésére irányul, elsősorban ösztönzőkre kell épülnie, és egy szélesebb körű újraiparosítási törekvésbe kell illeszkednie: gyorsabb és egyszerűbb engedélyezési eljárások, alacsonyabb ipari energiaárak, magasabb munkaerő-termelékenység, kiszámítható támogatás az induló beruházásokhoz és a folyamatos működési költségekhez – különösen az elektromosjármű-akkumulátor-gyártás európai felfuttatása érdekében.

Ez elvezet a második célkitűzéshez: a pragmatikus dekarbonizációhoz. Csak egy olyan iparág, amely globálisan versenyképes marad – és megőrzi exportelőnyét – képes mozgósítani a szükséges beruházásokat a nagyléptékű dekarbonizációhoz. A feladat most az, hogy befejezzük a munkát egy pragmatikus „háromsávos” pályával a személygépkocsik, a kisteherautók, valamint az autóbuszok és teherautók számára. Ennek a pályának ambiciózus célokat kell tartalmaznia, ugyanakkor rugalmasnak és technológiasemlegesnek kell maradnia, hogy az átállás kezelni tudja a sokkokat és az autóiparon kívül eső tényezőket. Ez nem az éghajlatvédelmi ambíció gyengítéséről szól; hanem annak biztosításáról, hogy a dekarbonizációs keretrendszer Európa gazdasági biztonságát is megalapozza.

Elsőbbséggel kell elfogadni egy célzott módosítást, amely rugalmasságot biztosít a tehergépjármű-gyártók számára több kibocsátási kredit megszerzésére és a 2030-as céloknak való megfelelés megkönnyítésére. A jelenlegi Bizottsági javaslat a 2030-as CO₂-kibocsátáscsökkentési célok teljesítésére vonatkozó könnyítésről a személygépkocsik és kisteherautók esetében nem elegendő, és azt az Európai Parlamentnek és a Tanácsnak meg kell erősítenie. A kisteherautók különösen nehéz helyzetben vannak, mivel az elektromos kisteherautók piaci részesedése az új regisztrációk között csupán valamivel tíz százalék fölé emelkedett. Ami a 2035-ös személygépkocsi- és kisteherautó-CO₂-célokat illeti, a kompenzációs mechanizmus 2035-ig történő halasztása szükségtelen, mivel a korábbi alkalmazás felgyorsítaná a fenntartható üzemanyagok és a fejlett zöld anyagok piacának fejlődését.

A személygépkocsik és kisteherautók esetében azonban a közvetlen próbatétel 2030-ig következik be. E célok eléréséhez az akkumulátoros elektromos járművek piaci részesedésének az évtized végére drámai mértékben kellene növekednie – és ez nem fog megtörténni következetes keresletösztönzők nélkül minden tagállamban, a fosszilis tüzelőanyagokénál jelentősen vonzóbb villamosenergia-árak nélkül, valamint a töltőinfrastruktúra gyorsabb kiépítése nélkül. A fogyasztóknak csábítva kell érezniük magukat az átállásra, nem pedig kényszerítve. Az alternatív üzemanyagok infrastruktúrájáról szóló rendelet 2026-os felülvizsgálata kulcsfontosságú lehetőség az ambíció növelésére ott, ahol az a leginkább számít. Olyan infrastruktúrára és feltételekre van szükségünk, amelyek támogatják a ZEV-ek piaci alapú elterjedését. Ugyanakkor a keretrendszernek hiteles „biztonsági szelepre” és rugalmasságra is szüksége van arra az esetre, ha az elősegítő feltételek – mint a kereslettámogatás és az infrastruktúra – nem a szükséges ütemben valósulnak meg. Bár a Tiszta Vállalati Járművekről szóló javaslat elismeri a keresletösztönző intézkedések szükségességét, azt egyensúlyba kell hozni olyan ösztönzőkkel, amelyek felgyorsítják a régóta szükséges, piaci alapú átmenetet a zéró kibocsátású mobilitás felé.

Harmadszor, meg kell fordítanunk a járműgyártás visszaesését Európában – egy olyan termelést, amely elengedhetetlen az egész autóipari ökoszisztéma, valamint a munkahelyek, a beruházások és a kritikus készségek kontinensünkön tartása szempontjából. Az európai kibocsátás továbbra is jelentősen a COVID előtti szint alatt marad, és a kihívást súlyosbítja az elöregedő járműállomány, amely növeli a kibocsátásokat. A jövedelmezőségi nyomás a legélesebben a belépő szegmensben jelentkezik, ahol az egyre bővülő szabályozási követelmények miatt egyre kevésbé életképes megfizethető kompakt autókat gyártani Európában. Ez sok európai számára elérhetetlenné teszi az egyéni mobilitást. A folyamatos, lépésenkénti szabályalkotás helyett a Bizottságnak a járműfejlesztési ciklusokhoz igazodó szabályozási „csomagokra” kellene áttérnie, biztonságot nyújtva az iparági tervezés számára. Az érdemi szabályozási egyszerűsítési kezdeményezések nem lehetnek egyszeri események, hanem a szakpolitikai döntéshozatal szerves és folyamatos részét kell képezniük; például a nehézgépjárművekre vonatkozó Euro 7 szabályozást radikálisan egyszerűsíteni kell annak érdekében, hogy a beruházások inkább az elektrifikációt szolgálják.

Ezzel párhuzamosan fel kell gyorsítanunk a járműpark megújítását. Európa útjain több mint 250 millió autó közlekedik, átlagéletkoruk közel 13 év. Az intelligens, a legidősebb és legmagasabb kibocsátású járművekre célzott ösztönzők a gépjárműpark megújításának felgyorsítására a leggyorsabb módját jelentik a kereslet élénkítésének, a gyártókapacitások kihasználtságának növelésének és a kibocsátások csökkentésének. Emellett az üzemanyagok dekarbonizációjának is csökkentenie kell a meglévő járműpark kibocsátásait – kiegészítve a flotta tisztább járművek felé történő átállását.

Az idei évre a Bizottság éves munkaprogramját „Európa függetlenségének pillanata” címmel látta el, hangsúlyozva az önállóság erősítésének szükségességét egy egyre kíméletlenebb világban. Egyetértünk. Európát olyan erők teszik próbára, amelyek átalakítják a kereskedelmet, a biztonságot, az energiát és a technológiát. Autóipari ágazatunkat teszik próbára a leginkább. Ebben a pillanatban az ACEA és szövetségünk minden egyes tagja készen áll arra, hogy együttműködjön a döntéshozókkal és az értéklánc partnereivel a beruházás, az innováció és Európa ipari jövőjének biztosítása érdekében – a következő 140 évre.

Tisztelettel,

Ola Källenius

az Európai Autógyártók Szövetségének (ACEA) elnöke és a Mercedes-Benz vezérigazgatója

Az eredeti levél itt olvasható.

Januárban Kínában a Geely csoport átvette a vezetést a BYD-től

A CPCA, azaz a China Passenger Car Association szerint. Egy hónap eredményeiből nyilván nem kell messzemenő következtetéseket levonni, a hír azonban beleilleszkedik egy sor olyan jelentésbe, amely alapján van ok feltételezni azt, hogy a BYD féktelen növekedése stagnálásra váltott.

Ez azonban csak az egyik fele az igazságnak. A másik fele az, hogy a jelenlegi körülmények között Kínában fontosabb azt figyelni, hogy ki vesz marzsért piaci részesedést, és ki az, aki még mindig képes pénzt keresni. Ebből a szempontból vizsgálva a BYD teljesítményét, az látható, hogy a világ legnagyobb elektromos autó gyártójának van még mozgástere, ami a gyilkos árverseny közepette figyelemre méltó teljesítmény.

Nézzük a számokat.

2025-ben február és december között a kínai autópiacon a BYD eladásai 30% csökkenést mutatnak. A piaci részesedés 38%-ról (ami önmagában brutális adat) 26%-ra esett. Ezek szintén a CPCA számításai.

További számítások szerint a BYD 4,5 millió autót szállított ki a hálózatnak, ugyanakkor csak 3,5 millió autó talált vevőre, azaz végfelhasználóra. Nagyságrendileg 1 millió autó áll eladatlanul Kínában, vélhetően regisztrálva. Önmagában ez a gyakorlat sem rendkívüli, főleg nem egy forszírozott növekedési fázisban. Az arányok szokatlanok, ráadásul a piaci részesedés növelése ilyen módszerekkel nagyon erősen eszi a haszonkulcsokat.

Kínában az autóipar annyira "forró", hogy rengeteg szükségtelen gyár, rengeteg márka küzd a túlélésért, miközben az árak agresszív csökkentésével igyekeznek relevánsak maradni. Átlagosan minden harmadik napon mutatnak be valamilyen újdonságot a kínai autópiacnak szánva.

A különböző kedvezmények elektromos autó vásárlásokra idéntől végképp kifutottak, a sikeres "felfújás" után a kormányzat gazdasági tervezői az ágazat konszolidálását várják, ahol kevés, de nagyon potens szereplő marad majd meg. Ez a folyamat is kínai sebességgel fog zajlani, és ezen a szemüvegen keresztül érdemes nézni az eseményeket. A CPCA 2026-ra hosszú évek után először egy stagnáló kínai piacot vetít előre.

Ami bizonyosan nem lesz tartható gazdaságossági szempontból, az az, hogy a teljes iparágra vetítve 49,5%-os kihasználtsággal számolnak a Bloomberg szerint a gyárak kapacitása kapcsán. Magyarul: minden második gyár szükségtelen. Kivéve persze, ha az export jelentősen növekedni tud, aminek jelenleg egyetlen igazán attraktív iránya van: Európa. Itt lehet a legtöbbet keresni a megmaradt világpiacok közül.

2022-2024 között a BYD 80-85%-os kihasználtsággal futtatta a gyárait Kínában, ez az egészséges minimum a pénzkereséshez. Azóta műszakokat töröltek, visszavettek a termelési célokból különböző gyárakban, és a jelenlegi becslések szerint így is csak 60% körül volt ez a mutató tavaly.

Azt érdemes tudni a BYD kapcsán, hogy még mindig egy kifejezetten kínai jelenség. A teljes eladásiak nagyjából 85%-a a hazai piacukon talál gazdára. Ezért az előbb leírt jelenségek még inkább az export gyors felfuttatására kényszerítik a céget, amelynek Európában két bástyája lesz. A magyar és a török gyártás.

2025-ben Európába nagyjából 245 000 kínai gyártású BYD érkezett, ami valamivel 2% alatti piaci részesedést jelent.

Elemzők szerint 2028-ra érheti el Szeged a teljes kapacitást, ami 200 000 darab. Emellett kérdéses, hogy Izmir-ben mennyi autót szeretnének gyártani a kínaiak, erről több eltérő szám kering.

Ami igazán lényeges, azt hagytam a végére a bejegyzésnek.

Miközben sok, a kínai piacon szerepelő hazai és külföldi márka a puszta fennmaradásáért milliárdokat éget el negyedévente, a BYD képes pénzt termelni, ami bámulatos teljesítmény. A vertikális integrációnak köszönhetően a házon belüli komponens gyártás a költségeket képes jobban kontroll alatt tartani, mint azok a cégek, amelyek beszállítókra kénytelenek hagyatkozni sok lényeges alkatrész kapcsán.

Stabilan 4% feletti nettó marzsot jelentettek minden üzleti negyedévben. A tendencia ugyan csökkenő, de az üzenet világos. Amíg a többiek jelentős része már "víz alatt van", ők még képesek pénzt keresni.

Többek között erről beszéltem a tegnapi Millásreggeliben, itt tudjátok visszahallgatni az adást.

"Alapjaiban gondolja újra" elektromos autós terveit a Honda is

Bár felületes szemlélőnek úgy tűnhet, hogy a függetlenségére büszke Honda egyébként sem különösebben erőltette meg magát EV ügyben, ez, tervek tekintetében biztosan nem igaz.

Egyrészt, két éve még az volt a hangoztatott tervük, hogy különböző kooperációkkal elérik az évtized végére az évi két milliós elektromos autós eladási szintet, másrészt a maguk módján tényleg neki is álltak a megvalósításnak.

A GM és a Sony segítsége a skálázhatóságban és a "tech" fronton alapvetően jó pozíciót adhatott volna nekik. Utóbbi nincs elengedve, a GM-Honda együttműködés azonban nem úgy alakult, ahogy a felek szerették volna. A GM eleve, a konkurenciához hasonlóan újragombolta túlzottan ambiciózus elektromos autós terveit, a Honda pedig nagyon hamar érzékelte, hogy nem úgy működik a dolog a valóságban, ahogy elképzelték.

Negyedik negyedéve termelnek üzemi veszteséget, ami nem tragédia, de nem is megszokott a Honda esetében.

Most nekik is le kell írniuk néhány invesztíciót, főleg elektromos fronton, és ki kell fizetniük keletkezett költségeket a GM szerződés kapcsán is. Előbbire 1,7 milliárd dollárt különítettek el, utóbbira valószínűleg ennél némiképpen magasabb összeget kell majd elkölteni.

Toshihiro Mibe azzal kezdte CEO-ként a Hondánál, hogy elődje Toyotához hasonló elektromos autós szkepticizmusát félresöpörve stratégiailag hasznos partnerségek megkötésével tech-cégként pozícionált vállalatot, mobilitási szolgáltatót akart létrehozni a tradicionális japán vállalatból.

A vámok a Hondát is kifejezetten rosszul érintették, ahogy a változó szelek az Egyesült Államok piacán sem segítettek az eredeti terveknek.

A Honda független, agilis, és erős. Ezek a tulajdonságok jól jönnek akkor, amikor a mostani időkhöz hasonlatosan tele van bizonytalansággal a világ. Az EV tervek átalakítása, és a "core businessre" koncentrálás együttesen gyorsa stabilizálást ígér.

A Toyota eredménye a vártnál is magasabb lehet a 2025-ös üzleti évre

Az üzleti év hagyományosan március 31-én ér véget a legtöbb japán vállalatnál, így a Toyotánál is. Néhány héttel a 2025-ös számok véglegesítése előtt ismét felfelé korrigálta a világ legnagyobb autógyártója az eredmény előrejelzést.

Annak ellenére, hogy a vámok, és az általános üzleti helyzet kedvezőtlen tendenciákat erősítettek az év végén, a várható üzemi eredmény a japánok szerint 23 milliárd euró körül várható.

Gigantikus szám.

Összehasonlításképpen, a Stellantis közel ekkora összeget volt kénytelen leírni az elmúlt napokban, aminek hatására a teljes cég tőzsdei értéke 18 milliárd euróra csökkent.

További segítség annak érdekében, hogy értelmezni lehessen a Toyota eredményét: többet kerestek, mint a BMW, a Mercedes és a VW csoport. Összesen.

A most pozíciót váltó Koji Sato három éves regnuma alatt 111%-ot növekedett a cég részvényárfolyama. 11,3 millió autót adtak el az elmúlt évben.

Piëch-Winterkorn ideje alatt fej-fej mellett küzdöttek a legnagyobb autógyártó címéért. Jelenleg 9 millió körül áll a VW csoport összesített eladása.

A Toyotának ugyanazokkal a kihívásokkal kell szembenéznie világszinten. Ugyanazok a játékszabályok vonatkoznak rá is. Mégis, sokkal sikeresebb, mint bármelyik autógyártó, vámok, geopolitikai kihívások, ellátási lánc problémák, kínai kihívás és elektromos "átállás" ellenére is.

Dogmatizmus helyett realizmus. Negyedéves jelentések helyett évtizedes stratégia. Elképzelt vásárlók helyett a meglévő bázis alázatos kiszolgálása.

Ami számomra a leginkább bámulatos: minden piac megdolgozása. Függetlenül attól, mekkora, milyen kihívásokkal teli. A Toyota ott van. Dél-Amerikában. Afrikában. Ázsiában lényegében mindenhol. A nagy piacokról nem is beszélve. Semmit nem enged el. Sehol nem fúj "stratégiai visszavonulót".

Miközben az európaiak kivárnak, egyre jobban rettegnek a kínaiaktól a globális arénában, kihagynak egy csomó lehetőséget. Aki nyitott szemmel járkál a világban, az könnyen észreveheti, hogy a népesség és gazdasági "robbanás" közepén járó feltörekvő gazdaságokban a Toyota és a kínai autógyártók határozzák meg az utcaképet. Ezt pedig egyes-egyedül maguknak köszönhetik az európai gyártók.

Mit üzen a múltunk, merre vezet a jövőnk? Beszélgetés Marcus Breitschwerdttel, a Mercedes-Benz Heritage divízió első számú vezetőjével

Három igen érdekfeszítő kerekasztal-beszélgetés zajlott január 29-én Stuttgartban, a Mercedes főhadiszállásán. A különleges esemény apropóját az adta, hogy a márka januárban ünnepelte 140 éves jubileumát, és éppen ekkor mutatkozott be az új S-osztály is.

Elsőként a Mercedes-Benz Heritage divízió vezetője, Marcus Breitschwerdt ült le európai újságírókkal. Ennek keretein belül szóba került nemcsak a Mercedes múltja és jelene, hanem az is, mit gondolnak a mai fiatalok az autókról és miért szeretik szenvedélyesen oly sokan a csillagos márkát. A mintegy tízperces bevezető után a szakembert kérdezni is lehetett, s készségesen válaszolt a zsurnalisztáknak. Ebből a beszélgetésből készült ez az összeállítás, fogadják szeretettel!

– Gondolom, sejtik, hogy nem egyszerű néhány percben összefoglalni a márka történetét, de azért kísérletet teszek rá – vágott bele mondandójába Marcus Breitschwerdt. – Biztos vagyok benne, hogy tudják, éppen 140 évvel ezelőtt, január 29-én nyújtotta be Carl Benz a szabadalmát egy háromkerekű automobilra, amelyet négyütemű, benzines, belső égésű motor hajtott – ezt tekintjük a világ első valódi autójának. Ugyanebben az évben Gottlieb Daimler a nagy fordulatszámra képes, rendkívül kompakt méretű és technikailag igen fejlett négyütemű motorral rukkolt elő. Ezt „nagypapaóra” becenévvel illették kinézete és mérete miatt. Biztos vagyok benne, hogy mindenki úgy tekint a Mercedesre, mint egy mérnöki vállalatra, hiszen azok voltunk és azok is maradunk. Hiszünk abban, hogy az általunk fejlesztett technológiai megoldások jobb életet teremthetnek az egyénnek és a közösségnek is – kezdte beszédét a 64 éves szakember, aki hosszú évtizedek óta a Mercedes csapatát erősíti.

A történetünk kötelez bennünket

– Benz és Daimler, akik egymás közelében éltek, és ugyanabban az időben nagyon hasonló megoldásokat dolgoztak ki, soha nem találkoztak személyesen életük során. Mégis ugyanaz hajtotta őket. Dél-Németország akkoriban nagyon szegény vidék volt, az alkotás szándékával fellépő honfitársaink szinte csak szellemi tőkéjükre támaszkodhattak. Törekvéseiket igyekezett támogatni az állam, mely iskolákat alapított, hiszen kellő mennyiségű pénz híján leginkább az innováció és a tudás teremthetett gazdasági alapot az itt élők számára. Az évtizedek során számtalan ikonikus modell született, mióta 100 esztendeje a Benz- és a Daimler-vállalat egyesült. Talán nem is szükséges külön hangsúlyoznom, hogy bár nagyszerű autókat készítettünk, az S-osztályra és annak különböző kiadására vagyunk a legbüszkébbek. Mindig is ez volt a „nagy Mercedes”, melynek gyökerei Emil Jellinek Simplex utazólimuzinjáig nyúlnak vissza, amit az osztrák üzletember saját magának és családjának rendelt. És persze nem győzöm hangsúlyozni, hogy az S-osztály a kezdetektől a legnagyobb kényelemről, a legjobb anyagokról, a legmagasabb kivitelezési minőségről, a legkiválóbb vezethetőségről és a technológiai haladás csúcsáról szólt. Tudjuk azt is, hogy márkánkat és a vállalatot az 1950-es évektől kezdve az aktuális S-osztályhoz mérik. Abban az időszakban jelent meg a W186-os, az első háború utáni modell, amely még a világégés előtti műszaki megoldásokat alkalmazta, azonban számtalan új technológiával is felhívta magára a figyelmet. Ennek egyik továbbfejlesztett változata volt az Adenauer típus, amit Nyugat-Németország első kancellárja használt, és mérföldkövet jelentett a Mercedesnek – ecsetelte az S-osztály megszületésének pillanatait Marcus Breitschwerdt.

Csúcstechnika minden szinten

– Bizonyára tudják az itt ülők, hogy az első hivatalosan is S-osztálynak hívott gyártmány az 1972-ben leleplezett W116-os sorozat. Nemcsak lenyűgöző megjelenésével váltotta ki a kritikusok és az ügyfelek elismerő szavait, hanem mindazon korszerű műszaki megoldásokkal, amelyek akkor a csúcsot jelentették. Itt jelent meg első ízben a blokkolásgátló, tehát az ABS, ami magával hozta az első vezetéstámogató rendszereket is. Később a W126-os sorozatnál különösen nagy hangsúlyt helyeztek formatervezőink a légellenállás csökkentésére, ezáltal jelentősen mérséklődött a motor fogyasztása, nem utolsó sorban pedig új biztonsági struktúrájával és világújdonságnak számító légzsákjaival újabb mércét állított az autóiparban. Hozzáteszem, ugyanekkor jelent meg például a menetstabilizáló, vagyis az ESP, a Linguatronic hangutasítás, valamint az első elektronikus hálózati rendszert is létrehoztuk. A kilencvenes évek elején érkezett 140-es sorozatban debütált az első CAN-buszrendszer és az a V12-es Otto-motor, amit teljesítménye és visszafogott étvágya okán is méltattak az újságírók. S ne felejtsük el megemlíteni az 1998-as 220-as sorozatot sem, ugyanis ebben mutattuk be az Airmatic futóművet, az oldallégzsákokat, a DISTRONIC rendszert és a 4MATIC összkerékhajtást – folytatta gondolatmenetét a múzeumvezető.

Négy éve a márka örökségéért

– Az általam vezetett Mercedes-Benz Heritage tulajdonképpen a vállalat legfiatalabb és egyben legidősebb részlege. A legfiatalabb, mert négy éve hoztuk létre. A legidősebb, mert a vállalat történetével foglalkozik, s az elmúlt 140 év valamennyi fontos autójából legalább egy példányt őrzünk itt. Hatalmas gyűjteményről van szó, hiszen 160 jármű sorakozik a múzeum épületében, további 1200 pedig a látogatók elől elzárt csarnokokban pihen. Rengeteg elismerést kap Fellbachban működő restaurálóközpontunk, ami a világ legnagyobb Mercedes-Benzhez kötődő felújítóüzeme. A mi feladatunk az is, hogy biztosítsuk az oldtimer tulajdonosoknak az alkatrész-utánpótlást. Ez egy igen nagy kihívás, ugyanis az alkatrészeket az idők végezetéig biztosítjuk. Semmi sem fogyhat el, mert – eredeti specifikáció szerint – bármit újragyártunk. Emellett rendezvényeket szervezünk és képviseljük a márkát világszerte, nem utolsó sorban pedig ikonikus autókat vásárolunk, hozunk helyre és értékesítünk ügyfeleinknek. Bizony megtörténik, hogy egy-egy különleges darab millióeurós árszinten kel el – zárta gondolatait a szakember.

Tömegek rajonganak az öreg kocsikért

Marcus Breitschwerdt érdekfeszítő előadása után jöhettek a kérdések. Volt alkalmam arra, hogy többet is feltehessek.

– Miként látja a jövőt jogalkotási szempontból? Úgy tudom, Németországban szigorítanák az idősebb autók használatával kapcsolatos előírásokat. Vajon ez hatással lehet az értékükre? Ön szerint más országok is követik ezt? És mit tehet egy vállalat, hogy a politikusok jobban megértsék, a járművek a kulturális örökségünk részei?

– Az autóiparban dolgozni óriási felelősség, s tudjuk, hogy egy olyan folyamat részei vagyunk, amelynek célja a megfelelő szabályozási környezet kialakítása. Egy jármű tervezése mindig kompromisszumokkal jár, vajon egyik vagy a másik tulajdonságot erősítsük. Ilyen problémakör, hogy miként fogyasszon kevesebbet és legyen minél erősebb az erőforrás, illetve, milyen mértékben csökkentsük a kocsi tömegét, hogy a biztonság ne szenvedjen csorbát. Úgy vélem, a szabályozásban is nehéz megtalálni a tökéletes egyensúlyt, mivel figyelembe kell venni a technikai megoldásokban rejlő lehetőségeket, a vásárlói igényeket, a közérdeket és a politikát. A politika feladata, hogy a közérdek alapján alkosson szabályokat. Ezzel mi 140 éve együtt élünk és tudjuk kezelni… De ne feledje, hogy most örökségről, klasszikus autókról beszélünk! Mondok egy furcsa, de jól érthető példát. Ha elmennénk a vatikáni Sixtus-kápolnába, bárki mondhatná, hogy rakjunk fel valamilyen szigetelést a freskókra, különben az épület nem felel meg a mai európai energiahatékonysági előírásoknak. Valószínűleg nemcsak a pápa, hanem sok nem hívő ember is azt mondaná, ez badarság. Mi ugyanígy gondolkodunk a klasszikus autók használatáról és fenntartásáról. Akinek oldtimer gépkocsija van, nem tulajdonosként, hanem jó gazdaként gondol kedvencére, s tudja, hogy értéket ad tovább a következő generációnak. Életben tart valamit, ami egykor a technológiai tudás csúcsát képviselte. Ehhez hozzátartozik, hogy a veteránra igen alacsony éves biztosítási díjat fizet tulajdonosa, mert ezek az autók nagyon keveset futnak. Egy szó, mint száz, mi elég magabiztosak vagyunk ebben a kérdésben, ámde érdemes ébernek lenni, mert mindig lesznek olyanok, akik hangoztatják ellenvéleményüket. Természetesen teljesen megértem a környezetvédelmi szakemberek szándékát is, de ott kell cselekedni, ahol ennek valóban van értelme.

– Hogyan lehet felkelteni az érdeklődést a mai fiatalokban a veteránozás iránt, hiszen nekik nemigen van személyes kötődésük a harminc, ötven éves járgányok iránt?

– Rengeteg városi legenda létezik. Az egyik ilyen, hogy a fiatalok már nem szereznek jogosítványt. Ez egyszerűen nem igaz. Két éve soha nem látott szintre emelkedett Németországban az új jogosítványok száma. Mégis sok újságíró azt mondja, a fiatalokat már nem érdeklik a gépkocsik. Ez sem igaz! Sőt, vitatkoznék azokkal a klasszikusautó-szakértőkkel is, akik szerint a gyűjtők főleg olyan típuskat keresnek, amelyeket gyerekkorukból ismernek. Ezt is teljesen téves gondolatnak tartom. Vegyük az Uhlenhaut-gyűjteményt, amit négy éve árvereztünk el! Az autók átlagéletkora 70 év volt, a teljes csomag ára elérte a 135 millió eurót. Gondosan kiválasztott licitálókat hívtunk el, akik megfeleltek az általunk támasztott elvárásoknak és rendelkeztek a szükséges anyagi háttérrel. Senki sem volt közülük olyan idős, hogy gyerekkorában ismerhette volna ezeket az autókat. De jöjjön egy másik példa! Jelenleg a legizgalmasabb ikonjaink a kompresszoros modellek, a Sport, a Supersport, a Supersport Kurz (SSK), a Supersport Kurz Leicht (SSKL). Ezek a húszas évek végéről, harmincas évek elejéről származnak, vagyis senki sem ismerheti őket a gyerekkorából. Ma ezeknek az autóknak szinte nincs nyilvános piaca, mert annyira keresettek. Tavaly részt vettem a kompresszoros autók tulajdonosainak éves találkozóján, nagyjából 60 különleges darab sorakozott fel. Messze én voltam a legidősebb a jelenlévők közül, csak nálam fiatalabbak rajongták körül ezeket a ritkaságokat. Érdemes tehát óvatosan kezelni a „szakértőket”. Nem kérdés, hogy a klasszikus autók az emberi civilizáció nagy tanúi, és mindig lesz egy szenvedélyes közösség, ami szívesen gondját viseli ezeknek a kincseknek. A mi célunk az, hogy ápoljuk örökségünket, egyúttal megteremtsük a márka jövőjét. Ez az örökség olyan alapértékeket testesít meg, mint a minőség, a biztonság, a kényelem és az egyedi forma, s tudjuk, hogy nemzedékről nemzedékre ezek keltik fel a vágyat az autók iránt. Ezt tanítjuk saját munkatársainknak is, mert világossá szeretnénk tenni, hogy a következő 140 évben is mindent beleadunk.

Száz milliárdokban mérhető az elégetett pénz, euróban

Az elmúlt évek elhibázott elektromos autós stratégiája olyan mennyiségű pénzt emésztett fel, hogy lassan de biztosan eljön az a pillanat, amikor visszalendül az inga, és felteszik a felelősség kérdését.

A Spectator cikkét ajánlom figyelmetekbe, időtakarékosság szempontjából gépi fordításból. Robert Bryce jegyzi, három évtizede ír többek között energetikai kérdésekről.

A magam részéről itt megragadnám az alkalmat, hogy némileg keretezzem a dolgot. Nem azért osztom meg a cikket, mert mindenben egyetértek vele, sőt, meg kell védenem az elektromos autózást, több tekintetben. A cikk redukálja a kérdést arra, hogy mennyire volt sikertelen ez a projekt, pénzügyi értelemben.

Az volt. Most is az, és ameddig kormányzati szinten erőltetve van a dolog, az is marad. Egy adózási piramisjáték. DE: az elektromos hajtás nem azt a sorsot fogja elszenvedni, amit korábbi évtizedekben elszenvedett, hiába sugallja ezt a cikk. Megérkezett a fősodorba, itt marad velünk, lényeges részét fogja képezni a jövő hajtáslánc portfóliójának. Nem lesz egyeduralkodó, belátható időn belül. Aki ebből az egészből teljesen kimaradt, az fontos tapasztalatokról mondott le.

A kínaiak kihívására reagálnia kellett a nyugati gyártóknak is. Amikor azonban felelőst keresünk az elszenvedett százmilliárd eurós veszteségekért, akkor nagyon könnyű célpont mindezt csak a gyártók nyakába varrni.

Az ilyen cikkek mellett, amelyek a történteket technikai jellegű, vállalatvezetési hibaként állítják be, hiányolom azokat a véleményeket, írásokat, amelyek a probléma gyökeréig mennek. Ami miatt ezek az irracionális hájpok egyáltalán ki tudnak alakulni a nyugati társadalmakban az elmúlt években, és amelyek ellen egyelőre úgy tűnik, nincs immunrendszere a közvéleménynek.

Jött egy áramlat a dízelbotrány után, – az inga első nagy kilengése a kérdésben –, aminek kapcsán bármilyen racionális diskurzus azonnal agyon lett vágva az autóipar jövőbeli iránya kapcsán. Engedtük, hogy – mint oly sok más kérdésben –, egy radikális, hangos kisebbség uralja a diskurzust, amely semmilyen véleményt nem tűrt meg a sajátja mellett. Ez a megbomlott egyensúly tűnt abban a pillanatban "normálisnak", és ez határozta meg rövid időn belül a politikát is. Nagyon lényeges kérdés a feldolgozásban – ebben a kérdésben is –, hogy miért haltak ki a karakán véleményt, előrelátást, integritást megtestesítő politikusok a nyugati világban, és miért lettek szinte mindenhol helyettesítve kicserélhető percemberekkel.

A rombolás, amit a net zéró és hasonló agyament baromságok végeztek eddig az iparban, szinte visszacsinálhatatlanok, és nem kellett különösebb értelem ahhoz, hogy ezt pontosan lehessen látni, hiszen a szemünk előtt zajlott és zajlik most is. Mégis mindenki, akinek dolga lett volna ez ellen felszólalni, a kussolást választotta.

Innentől könnyű most az autóipar elcseszett elektromos "menetrendjét" pár CEO-ra kenni.

Aki hagyta, hogy felkészületlenül bele legyen hajtva az egész nyugati világ ebbe, ellátási láncok biztosítása, valós üzleti terv készítése, megvalósíthatósági elemzések vizsgálata nélkül, az még inkább felelős, ahogy az a sajtó is, amely a radikális kisebbség hangját addig növelte, amíg sokan elhitték, hogy az ő narratívájuk az uralkodó. Most meg az elektromos másnaposság pillanatait éljük, és mindenki úgy tesz, mintha ott se lett volna, amikor ezt az egész szart a nyakunkba eresztettük.

Mielőtt azonban az inga a másik irányba lendül túl: a lehető legrosszabb, amit most tehetünk magunkkal, ha figyelmen kívül hagyjuk, hogy a világ közben gyökeresen megváltozott. Annyi pénz folyt az elektromobilitásba Európában, hogy egy teljes visszafordulás jelentené a biztos halált a vállalatainkra nézve. Arról nem beszélve, hogy bebizonyították, hogy alkalmatlan körülmények között is rendkívül jó autókat tudnak csinálni, hajtástól függetlenül.

Az elektromobiltás előnyeit és hátrányait fair módon kitárgyalva, hosszútávon kiszámítható adórendszert alkalmazva egy normális egyensúly megteremtése a legfontosabb feladat most.

Most pedig a Spectator cikke:

"Írta: Robert Bryce

Közzétéve: 2026. február 1., 22:43 (ET)

Alig két évvel ezelőtt Mary Barra, a General Motors vezérigazgatója kijelentette: „Hiszünk a teljesen elektromos jövőben.” Ezután azt állította, hogy azok a kihívások, amelyekkel vállalata az elektromos járművek piacán szembesül, csupán átmeneti zökkenők a nettó zéró felé vezető úton. Ám ahogy Bob Dylan híresen megjegyezte: az idők megváltoztak.

Január 8-án a GM bejelentette, hogy 7,1 milliárd dollárnyi költséget számol el az eredményével szemben, amelyből 6 milliárd dollár Barra sikertelen EV-stratégiájának tulajdonítható. A vállalat az Értékpapír- és Tőzsdefelügyeletnek (SEC) benyújtott jelentésében arra is figyelmeztetett, hogy az idei évben további leírásokra kerül sor az „EV-kapacitás stratégiai átalakításának” részeként.

Az autógyártók három év alatt 5,4 millió elektromos járművet gyártottak — és megdöbbentő, 20 887 dolláros veszteséget szenvedtek el minden egyes darabon.

A GM lépésére kevesebb mint egy hónappal azután került sor, hogy a Ford Motor Co. bejelentette: 19,5 milliárd dollárnyi leírást hajt végre elektromos üzletágában. A Ford elképesztő 35,1 milliárd dollár veszteséget halmozott fel elektromos kalandján, ami felveti a kérdést: miért van még mindig állásban Jim Farley, a Ford vezérigazgatója? A Ford EV-katasztrófája a modern autóipar egyik legnagyobb fiaskójaként vonul majd be a történelembe, Farley mégis 24,9 millió dollár javadalmazást vihetett haza 2024-ben.

Eladási visszaesések

Igaz, hogy globálisan nőnek az elektromosautó-eladások. Tavaly 20,7 millió EV talált gazdára, ami 20 százalékos növekedés 2024-hez képest, ám ezek a számok félrevezetők, mivel az eladások közel kétharmada Kínában történt. A 20,7 millió eladott EV-ből 12,9 millió jutott Kínára, míg 4,3 millió Európára. Ezzel szemben Észak-Amerikában mindössze 1,8 millió elektromos járművet adtak el tavaly, ami a globális volumen 9 százaléka. Ráadásul az Egyesült Államokban az EV-eladások csupán 1 százalékkal nőttek 2025-ben, Kanadában pedig megdöbbentő 41 százalékkal estek vissza.

Az Egyesült Államokban működő, kizárólag elektromos járművekre szakosodott gyártók számára pocsék év volt 2025. A Tesla — amely jelenleg a világ második legnagyobb EV-gyártója — 9 százalékos eladáscsökkenést könyvelt el. A CNBC szerint ez „megdöbbentő fordulat” volt Elon Musk számára.

A Rivian súlyos csapást szenvedett el. A vállalat 42 247 járművet szállított le 2025-ben, ami 18 százalékos csökkenés az előző évi 51 579 darabhoz képest. A legnagyobb visszaesés a negyedik negyedévben történt, amit az elemzők a 7 500 dolláros adókedvezmény szeptember végi megszűnésének tulajdonítottak. Emellett a Kia elektromos autóinak eladásai 50 százalékkal zuhantak decemberben.

Érdemes megvizsgálni a Porsche helyzetét is. A vállalat 2022-ben kijelentette, hogy 2025-re eladásainak fele teljesen elektromos vagy hibrid lesz, 2030-ra pedig a teljesen elektromos autók a profit „több mint 80 százalékát” adják majd. Ez nem valósult meg. Tavaly októberben a Porsche 1,1 milliárd dolláros veszteséget jelentett a harmadik negyedévben. Egy vállalati tisztviselő szerint a veszteség azt tükrözi, hogy a cég visszatér a belső égésű motoros járművekhez a gyenge EV-kereslet miatt. A hónap elején a Porsche elismerte, hogy 1,9 milliárd dollárt veszített elektromos beruházásain. Egy hírforrás szerint a veszteségek „olyan projektekből fakadnak, amelyek nem vonzották a vásárlókat, különösen Kínában és az Egyesült Államokban”. Ezekben a piacokban az eladások „élesen visszaestek, ami több tervezett EV-projekt leállításához vagy visszafogásához vezetett”.

Kollégámmal hét vállalatot elemeztünk. Kiválasztottuk az amerikai „nagy hármast” — a GM-et, a Fordot és a Stellantist(Chrysler/Jeep/AMC), amelyet továbbra is amerikai márkaként tartunk számon —, valamint két európai óriást, a Mercedest és a Volkswagent. A Teslát kizártuk az elemzésből, mivel nyereségét jelentős részben szabályozási kreditek értékesítése és egyéb üzletágai fújják fel, ami szerkezetileg eltérő pénzügyi képet eredményez. A Rivian és a Lucid bekerült az elemzésbe, mivel tisztán elektromos gyártók.

114 milliárd dollár veszteség

Mennyi pénzt veszítettek az autógyártók az elektromos járműveken az elmúlt években, és hány EV-t adtak el? Számításaink vállalati adatokon és a legjobb becsléseinken alapulnak.

A Ford, a Lucid és a Rivian esetében a veszteségadatok közvetlenül a SEC-jelentésekből származnak. A GM, a Stellantis, a Mercedes és a Volkswagen esetében — mivel nem közölnek EV-bontású adatokat — konzervatív becsléseket alkalmaztunk az eredmények, leírások és saját elemzésünk alapján. A hagyományos gyártók közül egyedül a Ford tesz közzé EV-specifikus pénzügyi adatokat.

A hét autógyártó összesített vesztesége megközelíti a 114 milliárd dollárt. Becslésünk szerint 2022 és 2025 harmadik negyedéve között a hagyományos gyártók 83,6 milliárd dollárt, míg a Lucid és a Rivian együtt 30,2 milliárd dollárt veszített.

Tizenhat év és 114 milliárd dollár veszteség után világos, hogy az elektromos járművek esetében az ostobaság bőven jelen van.

Az európai gyártók nem tesznek közzé EV-szegmentált adatokat, ami megnehezíti a pontos jövedelmezőségi elemzést. A csökkenő árrések és a bejelentett költségek azonban jelentős veszteségekre utalnak. A Mercedes 2024-ben 23 százalékos visszaesést jelentett EV-eladásaiban, és 5,45 milliárd dolláros költségcsökkentési programot hirdetett. A vállalat tavaly arról számolt be, hogy 2025-ben „elektrifikált járműveinek” eladásai stagnáltak.

A pénzügyi veszteségeken túl több ezer dolgozót bocsátottak el az EV-átalakítások miatt. A Ford több mint 1 400 munkahelyet szüntetett meg a Rouge EV-központban. A GM több mint 3 400 dolgozót bocsátott el. A Rivian és a Lucid szintén létszámot csökkentett, és jelezte, hogy a nyereségesség még évekre van.

2024 végén a Volkswagen bejelentette, hogy 35 000 munkahelyet szüntet meg 2030-ig. Tavaly októberben a Mercedes története legnagyobb leépítését indította el, 30 000 dolgozó távozását ösztönözve.

Egy rétegtermék

Az egyetlen igazán meglepő dolog ezekben a veszteségekben az, hogy mennyire nem meglepők. Az elektromos autók története kudarcok évszázada. Az EV-k mindig is szűk rétegtermékek voltak, amelyeket főként gazdag háztartások vásároltak.

Az amerikai EV-tulajdonosok több mint fele évi 100 000 dollárnál többet keres, 75 százalékuk férfi, 87 százalékuk fehér. Már 2009-ben Johan de Nysschen, az Audi of America elnöke így gúnyolódott a Chevy Volton: „Senki nem fog 15 000 dolláros felárat fizetni egy Corolla-szintű autóért.”

Majd hozzátette: az EV-k elsősorban „az értelmiségi elitnek valók, akik meg akarják mutatni, milyen felvilágosult lelkek… de nincs elég idióta, aki megvenné őket.”

Ma — 16 évvel és több mint 114 milliárd dollár veszteség után — egyértelmű, hogy az elektromos autók esetében az ostobaság továbbra is burjánzik."

A cikk eredetileg a The Spectator 2026. február 2-i világkiadásában jelent meg.

Beüt a realitás, sokadik fejezet, sokadig cég

22 milliárd eurót kénytelen leírni a Stellantis, legfőképpen azzal kapcsolatosan, hogy az elektromos autók iránti kereslet közel sem alakul úgy, ahogy a cég sírásója, az azóta boldog nyugdíjas éveit élő Carlos Tavares gondolta. A Stellantis részvényei egyetlen nap alatt 30%-ot zakóztak, "meglepetésként" érte a befektetőket a probléma mérete.

Nem igazán értem, hogy mi a meglepetés ebben. Tavares messze a legnagyobb rombolást az amerikai piacon végezte, ahol már-már sportból az ellenkezőjét csinálta annak, amire a vevők vágytak. Nem véletlenül volt akkora a felháborodás a dílerek részéről, hogy többek között miattuk vonták meg a bizalmat végül a portugál menedzsertől.

Európában 2030-ra csak elektromos autót akartak kínálni, az USA piacán az eladások 50%-át tették volna ki a tisztán villany modellek. Mondanom sem kell, hogy ez utópia.

Ezzel párhuzamosan néhány év leforgása alatt a legnépszerűbb modellek árát majdnem megduplázta a cég, a beszállítókon még keményebb költségcsökkentéseket kértek számon, az eredmény borítékolható volt: rekord méretű eladatlan autó halom, minőségi panaszok, durva részesedés vesztés az amerikai piacon.

Antonio Filosa, a cég vezetője úgy nyilatkozott, hogy a cég elvesztette a valóság érzékelését az elektromobilitás kapcsán, és elidegenítette a vevőit azzal, hogy az igényeiket nem vette figyelembe a modellpalettájával.

A Stellantis tőzsdei zuhanása akkora volt a héten, hogy a többi, főképp európai gyártó is megérezte az árfolyamán.

Friss pénzre van szüksége a cégnek. A tervek szerint 15 milliárd euró körüli összeget akarnak fektetni olyan autókba, amelyek "visszacsinálják" az elektrifikációt. Nagy pick-up, új V8-as motorok és hasonlóak. Olyan dolgok, amikre a vevők vágynak.

Február 26-án fogják prezentálni az elmúlt üzleti év végső számait. Nem lesz rózsás a kép, az boritákolható. Hogy ez az egész, gyenge lábakon álló építmény megmarad-e így, az kérdés. Én nem fogadnék arra, hogy a Stellantis 5 év múlva ebben a formában folytatja majd az üzletelést.

A Ford egy hasonló összeget írt le elektromos autók kapcsán, a GM egy nagyságrenddel kisebbet, 6 milliárd dollárt jelentett be az év elején ezzel kapcsolatban.

A Mercedes történetét ismerjük, hatalmas leírásokat voltak kénytelenek elszenvedni ők is az erőltetett elektromosítás kapcsán, a VW csoportnak sem akar pénzügyi értelemben termőre fordulni az elektromos stratégiája, ellenben legalább európai piaci részesedés szempontjából jól állnak.

További jó hírek: az AMG kidobja a kompakt kategória felett a négyhengeres modelleket, - hatalmas meglepetés -, senki nem akart V8-ból szteroidos, feltöltött, 4 hengeres vinnyogást ugyanazért a pénzért. Jönnek az új, nagy köbcentis, minimum 6, de inkább 8 hengeres erőforrások.

Kanada közben kivezeti az forszírozott elektromos autós eladási kvótáját. Félve Trump vámjaitól, érezve a kínai nyomást, közben gondolva arra a rengeteg munkahelyre, ami Kanadában az autóiparhoz kapcsolódik, Marc Carney is jobb belátásra tért.

Tudjátok, ki nem írt le euró tíz milliárdokat elektromos autók kapcsán? Az a cég, amely a harcos villany apologéták szerint mostanra már csődbe kellett volna menjen, mert reálisan állt a kérdéshez. Toyotának hívják őket.

Három év után Koji Sato távozik mint CEO a Toyota éléről. A menedzsmentet a japánok úgy gombolják újra, hogy pontosan azt a feladatot kapja mindenki, amiben a legjobb, az aktuális kihívások tükrében. Sato alelnök lesz Akio Toyoda mellett felügyelve a cég ügyeit, és "Chief Industry Officer" pozíciót is kreáltak neki.

Strukturálisan kell megújítani és másként pozícionálni egész japán autógyártását, látva a kínai nyomulást. A két "car guy", Akio Toyoda és Koji Sato a "nagy képet" elemzik, és stratégiát alkotnak.

Az új CEO, aki napi ügyeket viszi, Kenta Kon, pénzügyes, és "nagyon szigorú, ami a számokat illeti". Így nyilatkozott magáról, és fontos tudni róla, hogy a cég profitabilitásának egyik kulcsfontosságú megtervezője. Akio Toyoda jobb keze volt éveken át.

Így kell felkészülni arra a kíméletlen ütközetre, ami a japánokat sem fogja sértetlenül hagyni a következő években. Nem elképzelt valóságokra épített stratégiával, elképzelt vevőknek, politikai és média nyomásnak engedve. Ezt tanulják éppen nagyon drágán egyes nyugati gyártók.

Európa, mint legigényesebb autópiac?

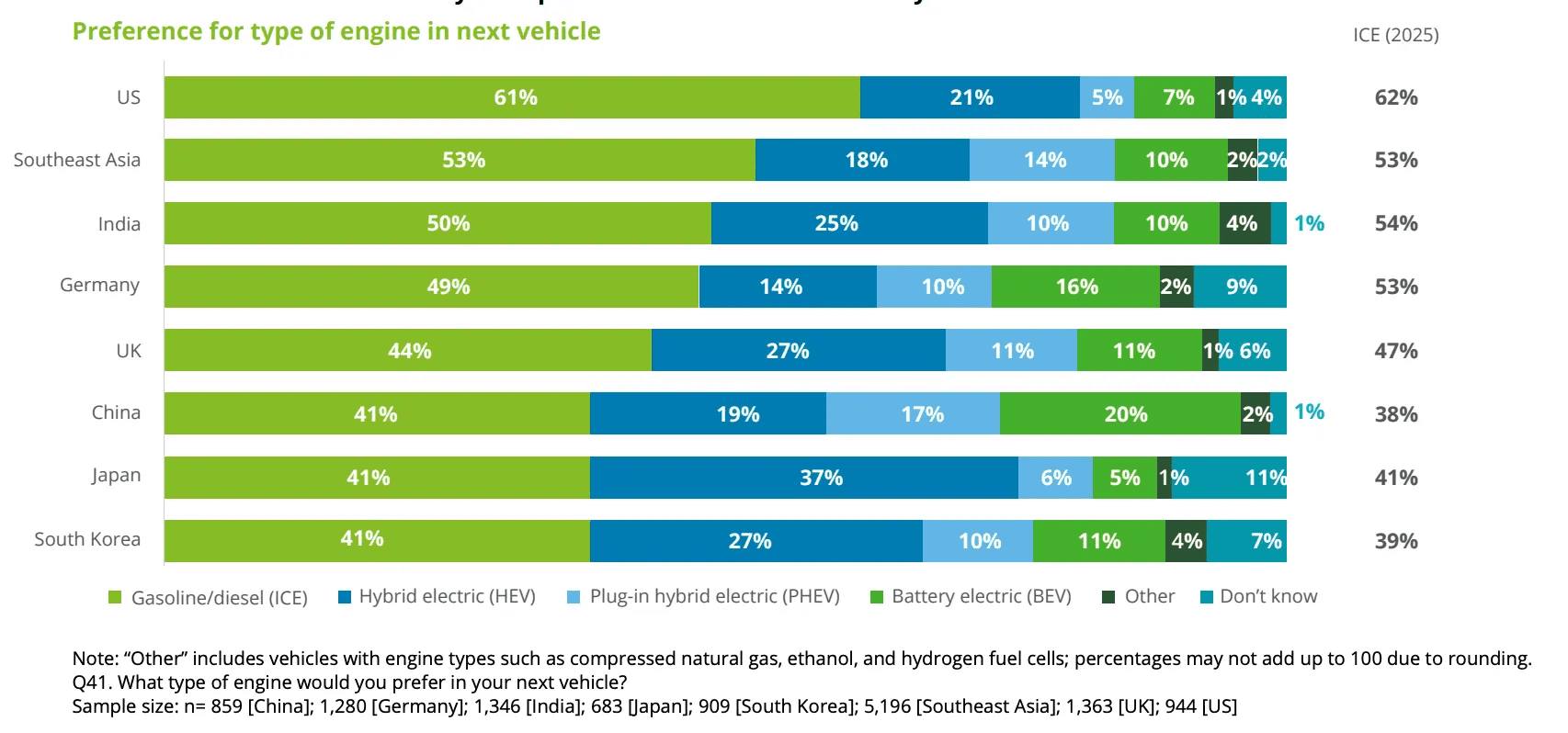

Őszintén, ki mit tippelne annak kapcsán, hogy mely kontinensen vallják a legtöbben azt, hogy "jó dealt" akarnak egy autó megvásárlásakor? Kinek számít az ár? És kinek számít a minőség, ha önbevallásos alapon kell erről nyilatkozni?

A töltési idő kapcsán is a kínaiak a legkevésbé aggódóak, 30% nyilatkozott úgy, hogy ez kényelmetlen, miközben a többi országban bőven 40% fölötti értékek voltak ebben a rubrikában, kivéve ismét a dél-koraiakat, 38%-kal. Cserébe az ott megkérdezettek fele aggódott az akkuk biztonsága miatt.